Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

레이저 커팅 머신의 정확도 및 측정 범위 요구 사항에 따라 기계적 수단에 의해서만 정확도를 보장하고 개선하기가 어렵습니다. 정밀도 측정 기기로서, 레이저 간섭계는 포지셔닝 정확도, 반복 위치 정확도, 역류 클리어런스 및 절단 기계의 기타 데이터를 효율적이고 객관적으로 측정하고 해당 보상 매개 변수를 생성하여 절단 기계의 오류 보상을 달성하여 정확도를 향상시킬 수 있습니다.

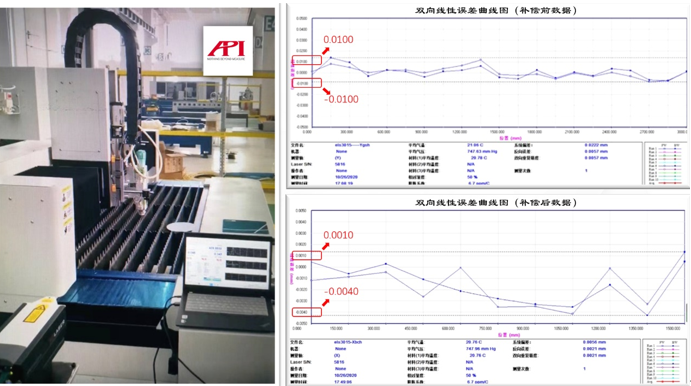

그림 1 : XD 레이저 레이저 간섭계를 사용하여 절단 기계 작동 사이트 및 보상 전후 데이터 비교

-스테이 시간. 공작 기계의 작동 속도와 장비의 질량 관성에 따라 조정하려면 XD 레이저 레이저 간섭계를 사용하고 3-5 초의 거주 시간을 설정하여 일반적으로 대부분의 공작 기계 테스트 요구 사항을 충족 할 수 있습니다.

4. 오류 데이터 가져 오기

다른 제어 시스템을 기반으로 오류 데이터 가져 오기 :

-Some CNC 시스템은 레이저 간섭계의 데이터 형식을 기본 데이터로 직접 설정할 수 있습니다. 이 경우 측정 데이터는 공작 기계 제어 시스템으로 직접 가져올 수 있습니다.

-간섭계 데이터 구조가 CNC 시스템의 기본 데이터에 설정되지 않은 경우 CNC 시스템의 제어 유형에 따라 해당 보상 데이터를 생성하고 공작 기계 제어 시스템의 나사 보상 매개 변수에 입력해야합니다.

보상 후, 공작 기계의 선형 정확도를 크게 향상시킬 수 있습니다.

그림 2 : API 브랜드 XD 레이저 레이저 간섭계

일반적으로 며칠이 걸리는 테스트는 XD 레이저 6 차원 레이저 간섭계를 사용하여 단 몇 시간 만에 완료 할 수 있습니다. 실제 응용 결과는 작업 효율이 5 번 증가했음을 보여줍니다!

그림 3 : API MTC 공작 기계 교정 솔루션

(왼쪽 : XD 레이저 레이저 간섭계, 오른쪽 중앙 : SpindLeCheck 스핀들 분석기, 오른쪽 상단 : 무선 공 및로드 테스터, 오른쪽 아래 : SwivelCheck Angular Pendulum Tester)

-VEC 공간 오류 보상 기술 : 대형 멀티 축 공작 기계가 정확도 개선의 4 배 이상을 달성 할 수 있도록합니다.

그림 4 : API Company 본사 건물 (미국 메릴랜드)

API 정보

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.